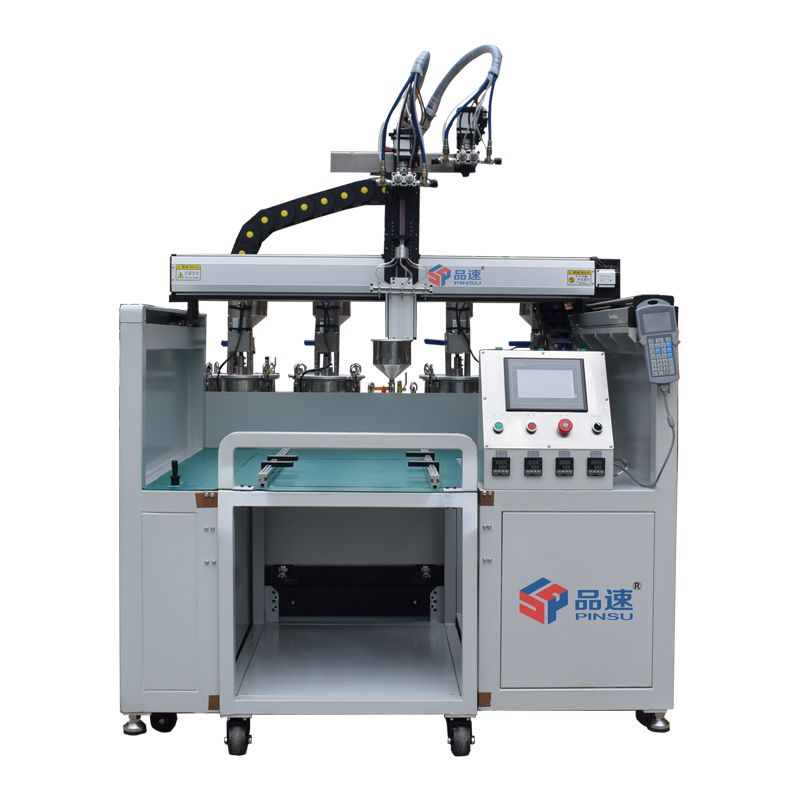

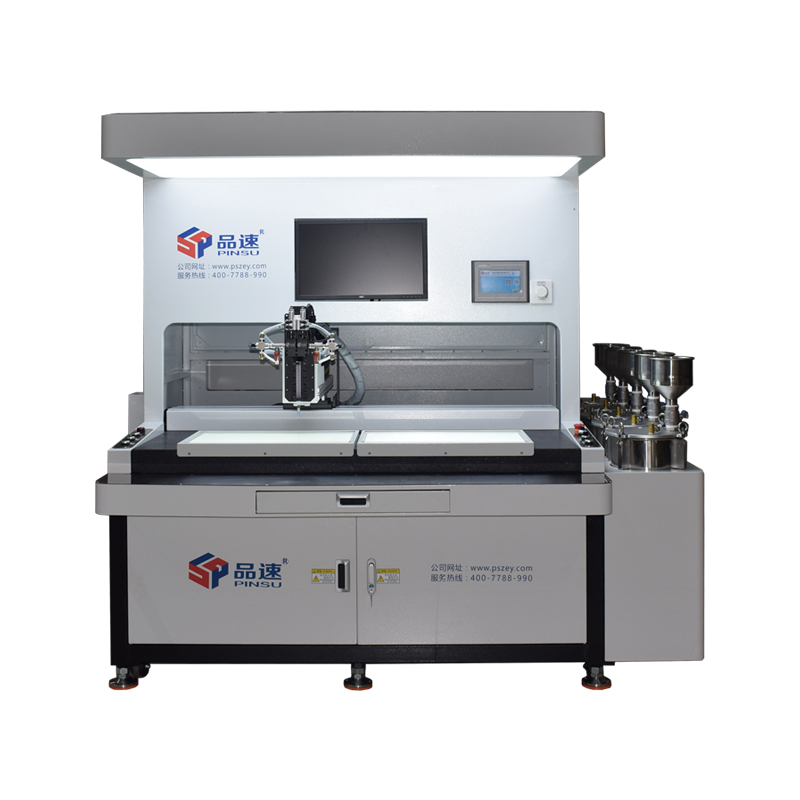

灌胶流水线

灌胶流水线是一种高度自动化的生产设备,通过精准控制胶水的分配与固化,为现代制造业提供高效、稳定的粘接、密封或封装解决方案。本文将从机器结构、应用行业、使用优势及配置选择因素四方面展开分析。

一、机器结构解析

灌胶流水线的核心结构围绕“精准供胶-高效运动-智能控制”设计,主要包含以下模块:

1.供胶系统

胶水储存与输送:配备双组份(AB胶)或单组份胶桶,内置恒温加热装置(避免胶水低温凝固)和真空脱泡系统(消除气泡影响)。

计量与混合:高精度计量泵(如齿轮泵、螺杆泵)确保胶水配比误差≤±2%;精密混合阀实现胶水均匀混合。

2.运动控制系统

多轴机械臂:采用伺服电机驱动的XYZ三轴或六轴机械臂,重复定位精度可达±0.02mm,支持复杂轨迹编程(如圆弧、螺旋路径)。

传输机构:同步带、滚筒或倍速链输送线,搭配光电传感器定位,实现工件自动流转与精准停靠。

3.智能控制系统

PLC+工控机:编程控制灌胶路径、流量及速度参数,支持CAD图纸导入自动生成轨迹。

视觉辅助:工业相机实时识别工件位置,动态补偿定位偏差(精度±0.1mm)。

数据监控:通过HMI触摸屏实时显示胶量消耗、设备状态及报警信息,支持生产数据导出分析。

二、应用行业

灌胶流水线凭借其高适应性与稳定性,已渗透至多个精密制造领域:

1.电子与半导体

PCB三防涂覆:为电路板喷涂防水、防潮、防腐蚀涂层。

芯片封装:在晶圆级封装(WLP)中填充底部填充胶(Underfill)。

2.新能源汽车

动力电池封装:对电池模组进行导热胶灌封,提升散热与安全性。

电驱系统密封:电机定子绕组绝缘灌胶,防止漏电与震动损伤。

3.LED照明

灯珠封装:保护LED芯片免受环境侵蚀,延长寿命。

户外显示屏密封:灌胶防水处理,适应极端天气。

4.医疗设备

传感器封装:生物医疗传感器需无菌、无气泡灌胶。

导管粘接:医用导管与接头的生物相容性胶水粘接。

5.消费电子

手机/耳机防水:对接口、扬声器等部位进行微量点胶密封。

三、使用优势

1.精度与一致性

胶水体积控制精度达±2%,避免人工操作的溢胶、断胶问题,良品率提升至99%以上。

2.效率提升

流水线式生产节拍缩短至10-30秒/件,产能较传统人工提升3-5倍。

3.成本优化

胶水浪费减少30%-50%,通过路径优化算法最大化材料利用率。

4.工艺灵活

快速换型设计(更换治具/程序),1小时内切换不同产品生产线。

四、决定机器配置的关键因素

灌胶流水线的配置需结合具体需求定制,主要考量以下因素:

1.产品特性

尺寸与形状:大型工件需宽幅输送线+多工位同步灌胶;微型元件(如芯片)需高精度视觉定位。

灌胶区域复杂度:异形曲面或隐蔽区域需多自由度机械臂。

2.胶水性质

粘度范围:低粘度胶(<10,000cps)可选针阀,高粘度胶(>50,000cps)需螺杆阀或增压系统。

固化方式:UV胶需搭配紫外固化灯,快干胶需缩短流水线节拍。

3.生产需求

批量与节奏:大批量生产需全自动上下料+多灌胶头并行;小批量多品种适合半自动柔性线。

产能目标:日产量1万件以上需高速喷射阀+同步输送系统。

4.环境条件

温湿度控制:部分胶水需恒温车间(如25℃±2℃),设备需内置温控模块。

洁净度要求:医疗、半导体行业需无尘级灌胶舱。

5.算与维护

初期投资:全自动线成本约50-200万元,半自动线约10-50万元。

运维成本:精密阀门需定期清洗,混合器需防固化设计以降低损耗。

五、结语

灌胶流水线作为精密制造的核心装备,其结构设计需与行业场景深度适配。企业选型时,应综合考量产品特性、胶水工艺及生产目标,选择高性价比配置。未来,随着AI算法与物联网技术的融合,灌胶流水线将进一步向“自适应调节”与“零缺陷生产”演进,为制造业智能化升级提供更强助力。深圳市品速科技有限公司长期致力于自动化灌胶设备设计生产,专业生产灌胶流水线,根据产品灌胶工艺,胶水特性,现场环境等因素,量身量身定制,提供从设计到生产,售后一站式服务,服务热线:4007788990/18924621616.

English

English

10年专注点胶机/灌胶机设计生产厂家

10年专注点胶机/灌胶机设计生产厂家